Prima che si che la diffusione i cambi a doppia frizione e i cambi robotizzati, un’automobile con motore a scoppio poteva essere dotata solamente di due diversi tipi di trasmissione (fatti salvo rari ed eccentrici casi): il classico cambio manuale ad innesti meccanici o la trasmissione automatica “tradizionale” composta da rotismi epicicloidali. Sebbene i due diversi cambi fossero tra loro radicalmente diversi sia nella progettazione che nella costruzione, essi avevano un requisito in comune derivante dalla necessità di adattarsi alle condizioni della vita quotidiana: quello di avere la possibilità di disaccoppiare il motore dalla trasmissione in determinate condizioni. Una necessità derivante, banalmente, dal fatto che il motore doveva essere libero di continuare a girare al “minimo” durante le brevi fermate: in coda, ai semafori, agli “Stop”, ai passaggi a livello e così via. Nel cambio meccanico questo compito era (ed è tutt’oggi) assolto dalla frizione, comandata tradizionalmente dal pedale sinistro; il quale, se premuto, allontana il disco condotto dal volano da quello solidale al primario della trasmissione.

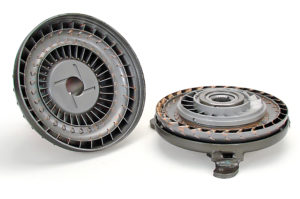

Nel cambio automatico il compito di disaccoppiare trasmissione e motore è assolto, invece, dall’oggetto misterioso del nostro articolo: il convertitore di coppia.

UN PO’ DI STORIA

Ma il convertitore di coppia che cos’è? Un’approssimativa definizione di base potrebbe essere questa: “Il convertitore di coppia è una evoluzione del giunto idraulico”.

Benissimo, perfetto: ora ne sappiamo un po’ meno di prima.

Per comprendere a cosa serve il convertitore di coppia e quanto sia stato importante il suo avvento, è necessario andare indietro di qualche anno: fino ai primi Anni ’40, per essere precisi. In quell’epoca, la Oldsmobile (casa automobilistica ormai defunta e originariamente facente parte dell’impero General Motors) introdusse sul mercato i primi modelli dotati della trasmissione HydraMatic:

Per comprendere a cosa serve il convertitore di coppia e quanto sia stato importante il suo avvento, è necessario andare indietro di qualche anno: fino ai primi Anni ’40, per essere precisi. In quell’epoca, la Oldsmobile (casa automobilistica ormai defunta e originariamente facente parte dell’impero General Motors) introdusse sul mercato i primi modelli dotati della trasmissione HydraMatic:  si trattava di un cambio completamente automatico a quattro rapporti ad ingranaggi epicicloidali. Il compito di disaccoppiare il motore e la trasmissione durante le brevi fermate era affidato ad un giunto idraulico.

si trattava di un cambio completamente automatico a quattro rapporti ad ingranaggi epicicloidali. Il compito di disaccoppiare il motore e la trasmissione durante le brevi fermate era affidato ad un giunto idraulico.

Il giunto idraulico era composto da due componenti contenuti all’interno di una camera idraulica: una pompa centrifuga (o “impulsore”; o, in Inglese, “impeller”) ed una turbina (o, in Inglese, “runner”). La camera idraulica null’altro era che un contenitore di forma assimilabile a quella di un toroide sigillato, fissato al volano del motore e contenente al suo interno un liquido denominato ATF (Automatic Transmission Fluid; lo stesso che circola all’interno della trasmissione automatica e che permette la selezione automatica dei rapporti) il quale ha la proprietà di essere poco viscoso. In tal senso, si noti come i fluidi per trasmissione automatica normalmente utilizzati hanno come gradazione di viscosità solitamente 75W-90, 80W-90 o simili.

NELLO SPECIFICO

La pompa era costituita da una girante radiale, saldata alla camera del convertitore dalla parte opposta a quella del volano, che ruotando spinge il fluido per effetto della forza centrifuga; la turbina è invece solidale alla parte condotta, ovvero all’albero d’ingresso del cambio automatico. Volendo semplificare ai minimi termini il discorso, si potrebbe dire che la girante della turbina è uguale a quella della pompa, ma con le palette posizionate nel verso esattamente opposto.

La pompa era costituita da una girante radiale, saldata alla camera del convertitore dalla parte opposta a quella del volano, che ruotando spinge il fluido per effetto della forza centrifuga; la turbina è invece solidale alla parte condotta, ovvero all’albero d’ingresso del cambio automatico. Volendo semplificare ai minimi termini il discorso, si potrebbe dire che la girante della turbina è uguale a quella della pompa, ma con le palette posizionate nel verso esattamente opposto.

La pompa e la turbina sono affacciate una di fronte all’altra, ma non sono assolutamente in contatto: l’energia veniva trasferita dalla girante dell’impulsore al fluido per mezzo della sola forza centrifuga. Il fluido, poi, colpendo le pale della turbina, scaricava la sua energia su di essa; la quale a sua volta trasmetteva la forza motrice al cambio automatico attraverso l’albero di ingresso della trasmissione, permettendo così all’automobile di muoversi.

IL PROBLEMA

Perché la trasmissione della coppia fosse continua, il fluido non poteva essere lasciato libero di muoversi solo in una direzione (dalla pompa alla turbina), ma doveva necessariamente poter ritornare tornare alla pompa allo scopo di creare un ciclo che permettesse la continuità della forza  propulsiva; ed è qui che nasce il vero problema del giunto idraulico “semplice”.

propulsiva; ed è qui che nasce il vero problema del giunto idraulico “semplice”.

Facciamo una premessa: poiché un giunto idraulico possa trasmettere correttamente la forza motrice, i vani della pompa e quelli della turbina devono avere curvature opposte (o, semplificando nuovamente come abbiamo fatto prima, la turbina deve essere uguale alla pompa ma montata al contrario). Per via di questo requisito costruttivo, così come il fluido uscente  dalla pompa era spinto contro la turbina in verso opposto a quello di rotazione della turbina, il fluido uscente dalla turbina era spinto contro la pompa in verso opposto a quello di rotazione della pompa.

dalla pompa era spinto contro la turbina in verso opposto a quello di rotazione della turbina, il fluido uscente dalla turbina era spinto contro la pompa in verso opposto a quello di rotazione della pompa.

Il risultato è che non solo parte della potenza prodotta dal motore veniva utilizzata per pompare il fluido dalla pompa alla turbina, ma veniva anche dispersa un’altra parte della potenza per vincere la forza del fluido stesso che ritornava dalla turbina verso la pompa: come diretta conseguenza, la capacità di accelerazione risultava notevolmente compromessa, veniva prodotto calore in eccesso, il sistema vedeva un aumento di vibrazioni e il calo di efficienza si ripercuoteva negativamente sui consumi di carburante.

Quindi il giunto idraulico era tutto fuorché perfetto.

Nel prossimo articolo scopriremo come i giunti idraulici che sono stati utilizzati successivamente sono riusciti a risolvere brillantemente il problema!